Наш адрес:

г. Краснодар

ул. Северная, д. 446, 2-й этаж

Время работы:

Пн-Пт: с 8-00 до 19-00;

Сб: с 9-00 до 17-00; Вс: выходной

Наши контакты:

Наш адрес:

г. Краснодар

ул. Северная, д. 446, 2-й этаж

Время работы:

Пн-Пт: с 8-00 до 19-00;

Сб: с 9-00 до 17-00; Вс: выходной

Наши контакты:

Стеклофи́бробето́н (СФБ) — разновидность искусственного камня, изготавливаемого путем дисперсного армирования цементных бетонов на плотных заполнителях (песках) щелочестойким стекловолокном.

По своему составу СФБ - это песок, портландцемент и вода, используемые для производства обычного бетона, а также щелочестойкое стекловолокно в виде отрезков стеклянных волокон-фибр, равномерно рассредоточенных по всему объему мелкозернистой бетонной матрицы.

Общеизвестно, что недостатком бетона как любого каменного материала является низкая прочность на растяжение.

В стеклофибробетоне же растягивающие напряжения воспринимают на себя стеклянные волокна, модуль упругости которых втрое превышает модуль упругости бетона, что существенно повышает сопротивление такого композита растяжению и изгибу.

В результате и появился такой высокопрочный, упругий и пластичный материал как стеклофибробетон (Рис.15.), состоящий из мелкозернистого бетона (матрицы), армированного отрезками стеклянных волокон-фибр, которые равномерно рассредоточены во всем объеме бетонной матрицы.

CФБ сочетает в себе свойственный обычному бетону высокий предел прочности на сжатие со значительно возрастающими благодаря стеклофиброармированию прочностью на изгиб и растяжение (в 4-5 раз), ударной прочностью (в 10-15 раз), морозостойкостью (более 300 циклов). Он водонепроницаем (W6-W20, ГОСТ 12730), имеет высокую степень сцепления с обычным бетоном и обладает высокой стойкостью к трещинообразованию.

Это экологически чистый и безопасный материал, не содержащий вредных компонентов и относящийся к категории несгораемых материалов. Он высоко устойчив к химической агрессии, не подвержен коррозии и гниению, имеет повышенную сопротивляемость проникновению хлоридов.

Содержание волокна в СФБ в зависимости от технологического метода, как правило, составляет 3 - 5% к весу смеси.

При нанесении штукатурных покрытий степень стеклоармирования не превышает 1-2%, что позволяет эффективно сдерживать трещинообразование и обеспечить высокую стойкость к растрескиванию и отслаиванию.

Помимо исключительных функциональных свойств стеклофибробетон отличают повышенная архитектурная выразительность, а также необыкновенная пластичность. Отсутствие в теле изделий жесткого арматурного каркаса дает неограниченный диапазон формообразования. СФБ способен приобретать сложные пространственные формы и воссоздавать самые неожиданные для каменного материала очертания.

СФБ точно копирует мельчайшие детали поверхности матрицы, позволяет получать большое разнообразие цветовых решений и отделки лицевой поверхности, способен имитировать по внешнему виду, фактуре и цвету разнообразные отделочные природные и искусственные материалы.

При этом изделия из СФБ имеют малое поперечное сечение (в диапазоне от 6 до 20 мм) и являются значительно более легкими по сравнению с изделиями из обычного бетона.

Именно эти свойства стеклофибробетона в совокупности с высокими прочностными и эксплуатационными показателями обеспечили ему широкое применение в сборно-монолитном жилищном и других видах строительства во всем мире.

При получении бетона, упрочняемого стекловолокнами, важное значение имеет не только правильный подбор и рациональное сочетание исходных материалов, но и технология его изготовления.

Свойства конечного композита находятся в большой зависимости от обеспечения равномерности распределения фибр в бетоне, их ориентации, анкеровки, определяющих в значительной мере способность материала оказывать сопротивление внешним воздействиям. Большинство изделий и конструкций из стеклофибробетона изготавливаются, как правило, по одной из двух основных технологических схем – пневмонабрызг смеси и виброформование премикса (или премиксинг), то есть предварительное смешивание нарубленного стекловолокна с цементно-песчаным раствором.

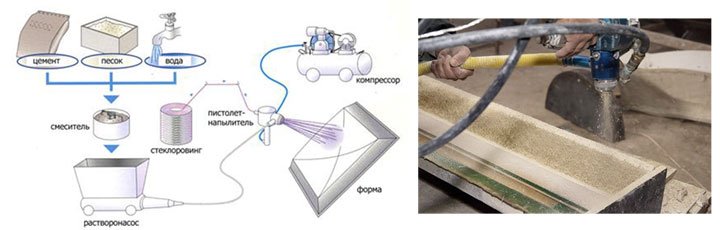

В первом случае речь идет о набрызге цементно-песчаного раствора под давлением (подобно торкретированию) с одновременной подачей волокна на большой скорости.

Порядок выполнения операций:

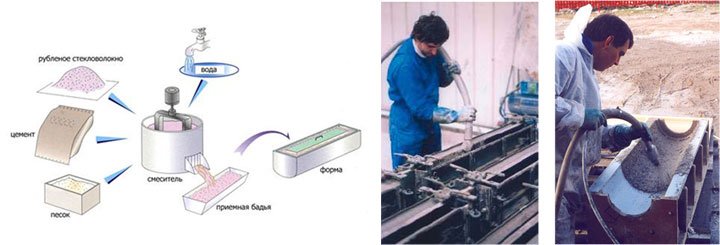

Метод формования премикса подразумевает предварительное введение уже нарубленной стеклофибры в цементное тесто с последующим виброформованием.

Получаемый в результате этого процесса материал обычно называют СФБ-премиксом. Его приготовление включает две стадии:Свежеотформованные изделия, полученные в результате обоих технологических процессов, должны выдерживаться в течение 7-ми дней во влажной среде. Прочность пневмонанесенного СФБ обычно выше, чем у СФБ премикса.

Выбор производственного метода определяют такие факторы, как заданные требования в отношении прочности, размер формы, архитектурно-проектные условия.

Как правило, изделия больших размеров, такие как стеновые панели, напыляются, в то время как малые изделия формуются из премикса.

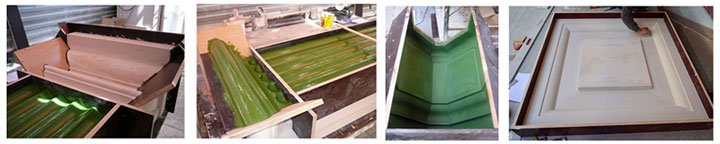

фанерные формы (производится до десяти отливок изделий из одной формы);

стеклопластиковые формы (производится до тридцати отливок изделий из одной формы)

силиконовые формы (производится от двадцати до пятидесяти отливок изделий из одной формы в зависимости от качества силикона)

экспресс-формы (производится одна отливка изделий из одной формы) – одноразовые формы, выполненные из пенополистирола.

Самыми дорогими считаются стеклопластиковые и силиконовые формы, для их производства необходимо изготовить сначала само изделие. Для этого скульпторы компании, с использованием шаблонов, делают из гипса макет, по которому формовщики изготавливают форму.

После изготовления профиля формы, она проходит подготовку для пуска в производство

При изготовлении радиусных изделий используется форма из стеклопластика, при изготовлении прямоугольных изделий – используется форма из фанеры, архитектурные элементы с рисунками (например, замковый камень) изготавливаются из силиконовой формы.

Самыми финансово выгодными на сегодня являются формы из фанеры, они не требуют для изготовления наличия самого изделия.

Чтобы удешевить производство данного вида форм, производители подобных изделий стараются максимально уйти от высокооплачиваемого и не очень производительного ручного труда, активно применяя на производстве станки с программным управлением. Автоматизация производственных процессов позволяет не только увеличить объем выпуска и снизить себестоимость, но и добиться очень высокой точности размеров обрабатываемых изделий.